SOLUCIONES POR Palsgaard

ARTÍCULO TÉCNICO

La calidad de los helados sufre los efectos de las fluctuaciones de temperatura durante el transporte y almacenamiento. Descubra la causa problema y cómo la combinación correcta de emulsionantes y estabilizantes puede ayudar a los fabricantes de helados a mantener un helado de buena calidad desde la fábrica hasta la mesa del consumidor.

Como casi todo el mundo sabe, el helado es extremadamente sensible a los cambios de temperatura. Muchos pensarían, por ejemplo, en el efecto del sol, derritiendo su delicioso postre en un día de verano. Pero incluso fluctuaciones relativamente menores durante el largo viaje de la planta de producción hasta esos deliciosos y frescos bocados pueden deteriorar la calidad del helado. Y la evidencia indeseable de estos altibajos de temperatura incluye una pérdida de sabor, una sensación arenosa, boca arenosa, y una evidente cristalización de agua.

Por supuesto, controlar todos los puntos posibles de fluctuación de temperatura –en la fábrica, durante la salida, en tránsito, entrando en la tienda, colocando y almacenando en vitrinas, el viaje a la casa del consumidor y así sucesivamente – está más allá de las capacidades de cualquier fabricante. Pero hay mucho que se puede hacer tanto en términos de la receta como del proceso para asegurar que el producto esté listo para resistir, manteniendo al máximo su calidad original.

El helado es un complejo sistema de espuma, que contiene un gas (aire) disperso como pequeñas células en una fase continua parcialmente congelada. En la fase continua, la grasa se dispersa como una fase interna en una emulsión, donde los sólidos lácteos y estabilizantes se encuentran en una solución coloidal mientras que el azúcar y las sales forman una verdadera solución.

Tres tipos de ingredientes ejercen la mayor influencia en la capacidad de un helado típico para resistir el choque térmico: sólidos de leche, azúcares y aditivos en forma de emulsionantes y estabilizantes.

Tanto los sólidos lácteos como los azúcares tienen mucho que decir cuando se trata del punto de congelación del helado, por lo que es fundamental utilizar los tipos y cantidades correctas.

La grasa, aunque importante para la estructura del producto, tiene poco efecto en sus cristales de hielo, ya que funciona en la fase de grasa y no en la fase de agua.

Los sólidos lácteos actúan para estabilizar el helado y proporcionar cuerpo para la estructura en red del producto.

Pero son una parte costosa del producto, haciendo de su reducción un movimiento deseable para muchos fabricantes. Sin embargo, si se utiliza menos sólidos lácteos, habrá una mayor proporción de agua en el producto. Y toda esa humedad necesita ser cristalizada – resultando en un bocado acuoso y una mayor inestabilidad.

La elección de un sólido lácteo que puede combatir el choque térmico requiere que los fabricantes tengan un buen ojo para la calidad. En primer lugar, el sólido lácteo necesita estar en una forma que permita la formación de la textura deseada. La mayoría de las veces, se utiliza un polvo, pero la leche o la crema también es relativamente común.

Los azúcares juegan un doble papel en el helado: ayudando a controlar el sabor y el punto de congelación del producto. Añadir mucho azúcar reduce el punto de congelación, ayudando a lograr la suavidad necesaria, por ejemplo, para helados con cuchara. Pero hacerlo también hace que el producto sea más vulnerable a los daños durante su proceso de fabricación, con más agua libre moviéndose para unirse a los cristales de hielo existentes y hacer que crezcan. Por otro lado, una cantidad insuficiente de azúcar endurece el helado.

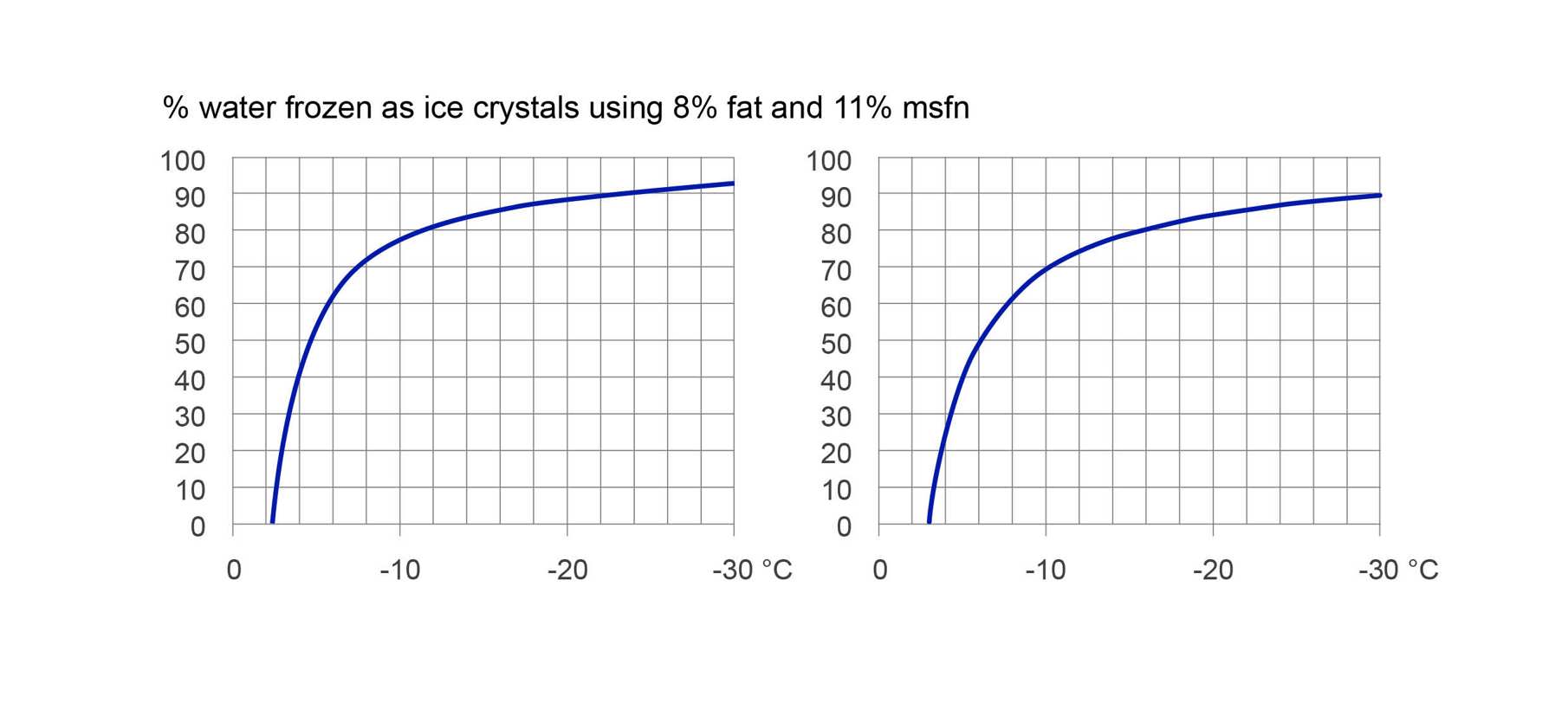

Incluso con el mismo contenido de grasa y sólidos lácteos, el porcentaje de agua congelada en cristales de hielo variará si se ajustan los niveles o tipos de azúcar.

La figura 2 muestra el efecto de una composición de azúcar diferente en la curva de congelación de un helado que contienen 8% de grasa y 11% de sólidos lácteos no grasos (MSNF).

El azúcar, por supuesto, viene en diferentes tipos. Los helados suelen utilizar una combinación de azúcar refinada y, por ejemplo, jarabe de glucosa. Esta combinación afecta la textura y el punto de congelación del producto, también. Algunos productores incluso añaden un poco de sal a la mezcla, reduciendo aún más el punto de congelación y aumentando la susceptibilidad al choque térmico.

Afortunadamente (o más bien, el resultado de más de 100 años de desarrollo), existen emulsionantes modernos y de origen vegetal que pueden contribuir en gran medida a proteger los helados contra el choque térmico.

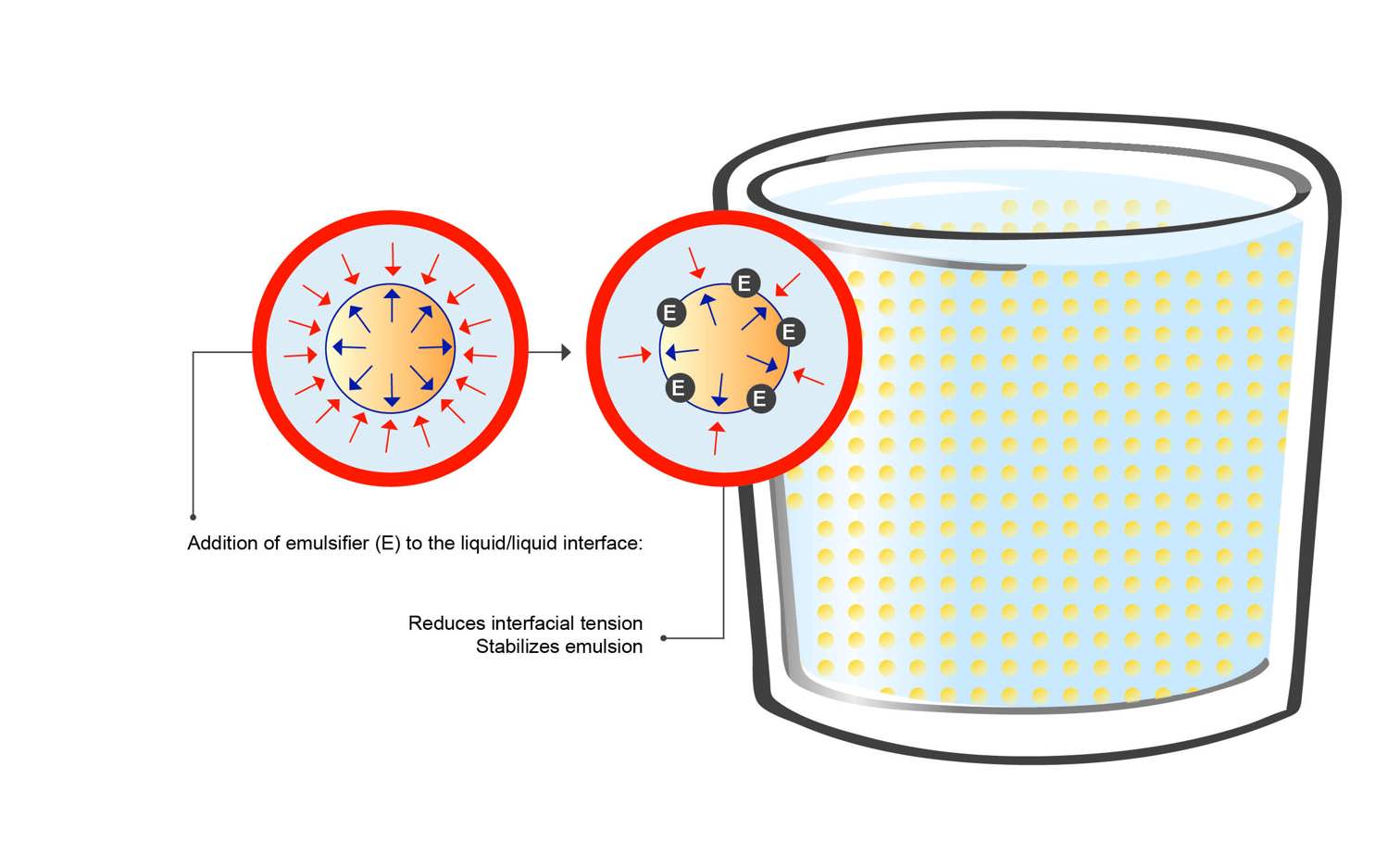

Como se visualiza en la Figura 3, los emulsionantes son ingredientes tensioactivos debido a sus propiedades hidrofílicas-lipófilas, colocándose en la capa interfacial entre la grasa/proteína y el agua y ayudando a mejorar o controlar:

Los emulsionantes más comunes utilizados en los helados son monodiglicéridos (E471), ésteres de ácido láctico (E472b), ésteres de propilenglicol (E477) y sus mezclas.

En términos generales, se pueden hacer buenas composiciones con la mayoría de los emulsionantes y estabilizantes ampliamente utilizados, como mono- y diglicéridos, carragenina y goma de algarroba. Si es así, se utilizan en la cantidad y composiciones adecuadas para cada receta.

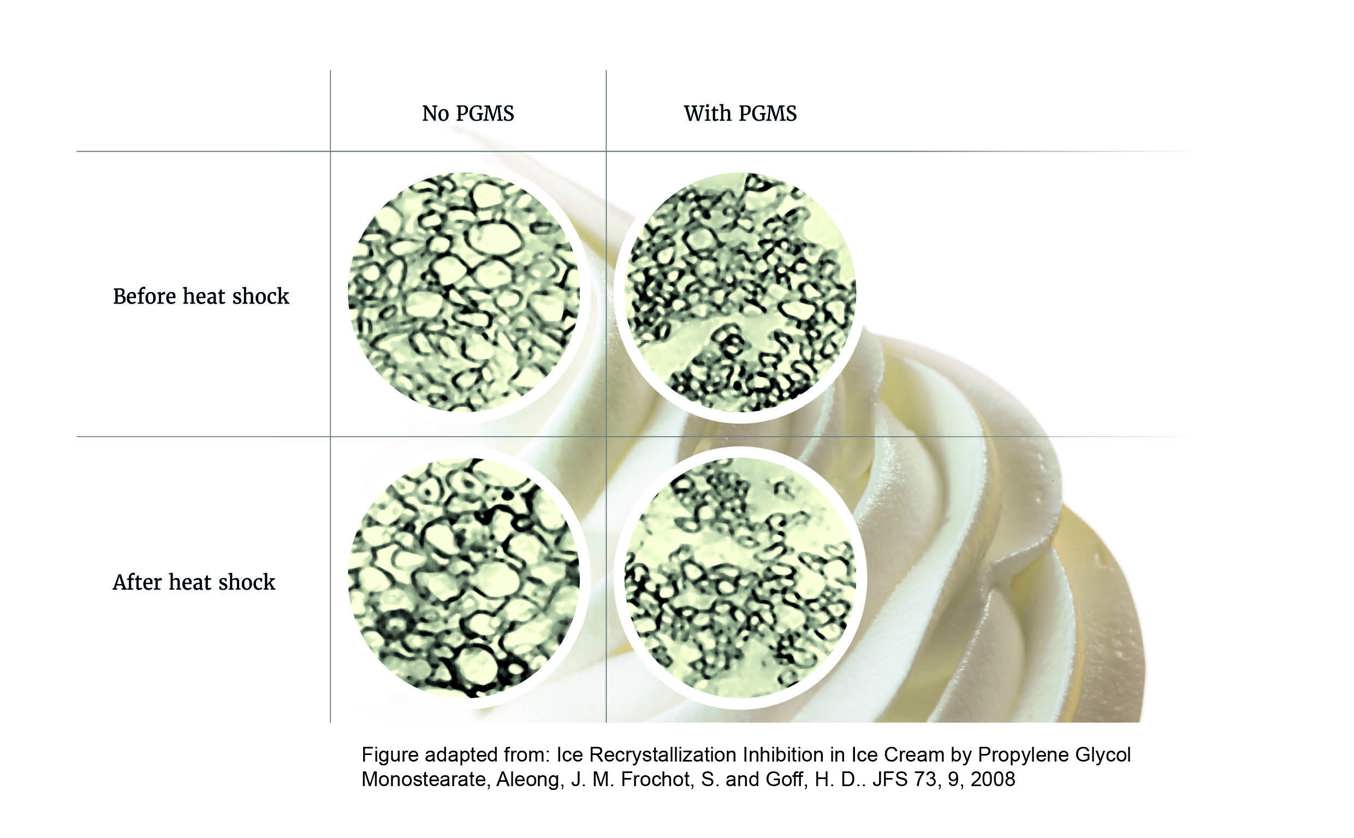

La adición de ésteres de propilenglicol como el monoestearato de propilenglicol (PGMS), por ejemplo, protege contra el efecto de choque térmico, ya que garantiza la formación de pequeños cristales de hielo durante la congelación y reduciendo su tendencia a crecer durante el trayecto hasta la mesa del consumidor, como se muestra en la Figura 4.

Durante la fase de congelación de la producción de helados, el objetivo es crear tantos cristales de hielo pequeños como sea posible, proporcionando una superficie total lo más grande posible.

El proceso de congelación, que también incluye batido, no congela toda el agua, ya que el helado sale del congelador a alrededor de -6 °C (21,2 °F) listo para llenar tarrinas o colocar en palitos. Tan pronto como esto se hace, y para proporcionar el mejor punto de partida para la protección contra el choque térmico, el producto debe colocarse lo más rápidamente posible en un túnel de endurecimiento a -40 °C (-40 °F) y finalmente en el congelador de almacenamiento a -18 °C (-0,4 °F).

Desafortunadamente, el control no siempre es lo suficientemente estricto en esta etapa de producción, ya que algunas plantas transportan el helado a través de tubos largos donde la temperatura puede elevarse, por ejemplo, a -3 °C antes de comenzar el llenado. El proceso de llenado eleva aún más la temperatura, por lo que es probable que haya tiempo de espera en el pallet hasta que esté lleno y se pueda almacenar en una cámara frigorífica adecuada. En climas o estaciones cálidas, esto puede tener un efecto bastante grande, con algunos de los cristales de hielo que ya comienzan a derretirse, convertirse en agua y convertirse en parte del crecimiento de otros cristales. Cuanto más tiempo se tarde en congelar todo el producto, más agua se moverá de esta manera y mayor será el daño por choque térmico.

También hay que prestar atención al envejecimiento, la etapa que tiene lugar entre los pasos de mezcla y congelación, que requiere pasteurización para disolver los emulsionantes y estabilizantes y eliminar bacterias, así como homogeneización para mantener la estructura de grasa y enfriamiento a -5 °C (23 °F) durante un periodo de entre 4 horas y toda la noche.

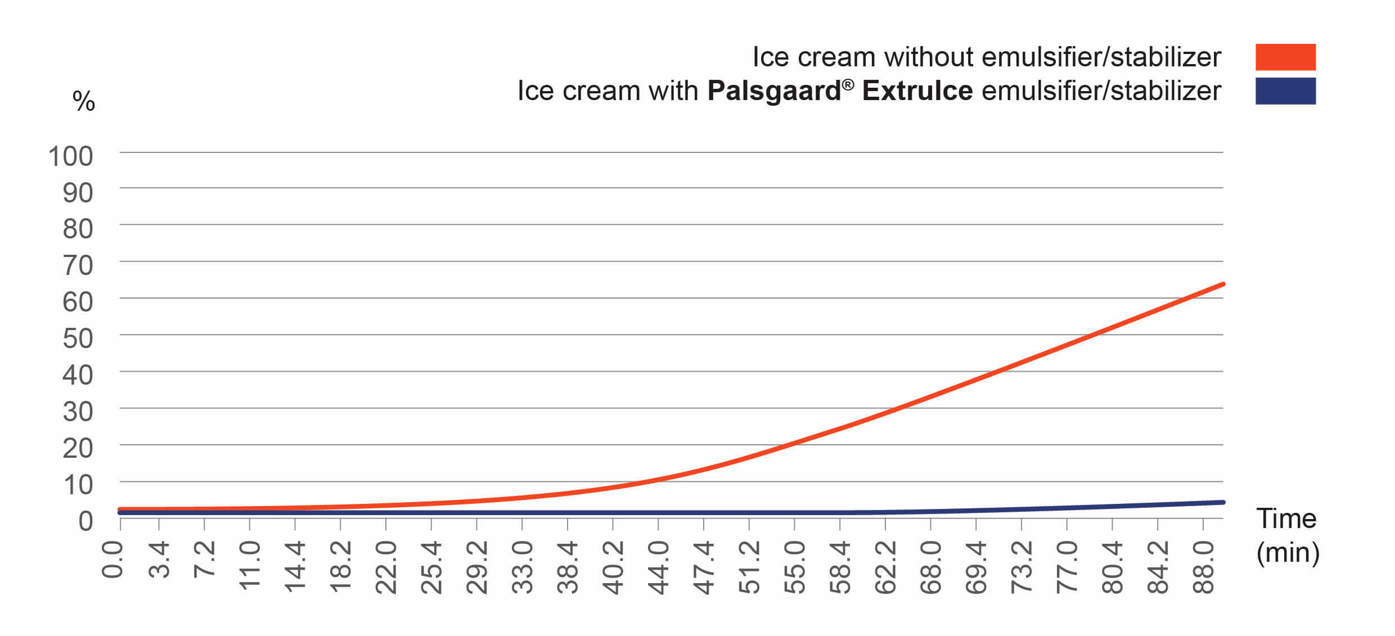

La figura 5 muestra dos curvas de fusión de un helado que se derritió utilizando una máquina especial para medir con precisión. La cantidad de helado depositado en recipientes colocados debajo del producto se midió como porcentaje de su peso total. La curva superior refleja una receta de helado convencional, mientras que la curva inferior, que funciona mucho mejor, muestra el efecto de añadir Palsgaard® Extrulce, una de las mezclas integradas de emulsionantes y estabilizantes de Palsgaard.

Vale la pena señalar que las curvas de fusión también pueden verse influenciadas por la homogeneización, si la homogeneización no se lleva a cabo a nivel de presión adecuado. Esto no afecta directamente la resistencia al choque térmico, como tal, pero puede debilitar la estructura del helado y acelerar la fusión.

Entonces, ¿qué emulsionante es mejor para contrarrestar los efectos del choque térmico? Mono diglicérido (E471), por ejemplo, viene en muchas formas y cualidades (diferente en la composición de ácidos grasos, y en los niveles de mono y diglicéridos) cada una de las cuales aporta diferentes cualidades al helado.

Componer una mezcla de estabilizante y emulsionante con la composición adecuada para trabajar con la estructura de un helado, proteger contra el choque térmico y lograr todo lo demás que el fabricante y los consumidores del producto quisieran, requiere una gran experiencia. Además, exige una visión integral del producto, que incluye ingredientes, composición del emulsionante/estabilizante, proceso y equipo. También puede ser prudente consultar el embalaje de su producto con su fabricante, que podría recomendar mejores soluciones de envasado y manipulación.

En Palsgaard, trabajamos con diferentes recetas para encontrar la combinación correcta y la calidad de los emulsionantes y estabilizantes. Sabemos, por ejemplo, que no todos los emulsionantes funcionarán bien con los sustitutos de leche (sólidos lácteos más económicos utilizados para reemplazar la leche descremada en polvo) y es probable que tengan un efecto diferente dependiendo del tipo de sólidos lácteos utilizados, también. Y eso significa que hay mucho más ensayo y error involucrado en averiguar exactamente qué aditivos, combinaciones de aditivos y dosis funcionarán mejor.

¿Cuál es su estrategia de protección contra el choque térmico? Es probable que dependa de factores como el posicionamiento de su producto en el mercado en términos de calidad, condiciones en su fábrica y la realidad de los precios, por ejemplo, en su región.

Independientemente de los pasos que tome, puedes estar seguro de que incorporar estabilidad al choque térmico en sus helados ayudará a mantener su calidad, proporcionando una mejor experiencia de consumo y un futuro más seguro para sus productos en los puntos de venta. Sin duda, las mezclas emulsionantes/estabilizantes que elija serán clave para que todo esto suceda.

Un nuevo comienzo trae oportunidades

Revisar sus opciones de emulsionantes le brinda la oportunidad de incorporar ingredientes obtenidos y producidos bajo estándares de sostenibilidad reconocidos, satisfaciendo así las crecientes expectativas de los consumidores y las normativas. Por ejemplo, la gama de emulsionantes de origen vegetal y sin OMG de Palsgaard se fabrica en instalaciones con un enfoque estratégico en la reducción del consumo de energía y las emisiones de CO₂. Además, ofrecemos nuestros emulsionantes a base de aceite de palma con certificación RSPO Segregado (SG), lo que garantiza la trazabilidad y las prácticas responsables a lo largo de toda la cadena de suministro.

SOLUCIONES POR Palsgaard

ARTÍCULO TÉCNICO

ARTÍCULO TÉCNICO

ARTÍCULO TÉCNICO

ARTÍCULO TÉCNICO

ARTÍCULO TÉCNICO

ARTÍCULO TÉCNICO

ARTÍCULO TÉCNICO